読了目安:10分

鉄スクラップ考④ JFEスチールが決断した高炉から電炉へのシフト

国内第2位の鉄鋼メーカーであるJFEスチールは9月1日、高炉の改修をせずに電気炉を新設すると発表した。同社は、日本製鉄と並んで我が国の鉄鋼業界を代表する大手高炉メーカーである。彼らはなぜ今、高炉を捨てて電気炉に切り替えようとしているのか。「鉄スクラップ考」シリーズの第4弾は、JFEスチールのカーボンニュートラル戦略の紹介を通じて、その意義を考えたい。

JFEグループのカーボンニュートラル戦略

高炉を電気炉(電炉)に切り替えるというのは、業界にとっても非常に大きな意味合いを持っている。

まず、JFEグループの最近の動きを振り返ろう。

Environmental Vision 2050

JFEスチール、JFEエンジニアリング、JFE商事などを束ねるJFEホールディングスは、日本で最も真剣に環境問題に取り組んでいる製造業の中の1社と言える。

JFEホールディングスが初めて「カーボンニュートラル」という言葉を使ったのは、2021年5月に発表した「JFEグループ第7次中期経営計画(2021~2024年度)」だ。

この中で、2050年にカーボンニュートラルを目指すことを掲げている。

そして中期経営計画の発表から2週間後、JFEホールディングスはカーボンニュートラルの実現に向けた骨子となる「Environmental Vision 2050」に関する説明会を開催した。

その説明会で、カーボンニュートラルを実現するための製鉄プロセスに関する技術開発項目として、以下の4項目を掲げた。

(1)カーボンリサイクル高炉

(2)100%水素直接還元

(3)電気炉プロセス

(4)転炉でのスクラップ使用促進

低炭素鉄鋼の製造に向けての当面の取り組み

そして9月1日、「Environmental Vision 2050」に関する2回目の説明会「JFEスチール カーボンニュートラル戦略説明会」を開催した。

そこでは1年前に打ち出した計画を、さらに深化した形で示した。

最終的なターゲットである2050年に向けてのマイルストーン(中間目標)として、2030年までを「トランジション期」(移行期)と設定し、ここで製鉄プロセスにおける CO₂発生量の2013年度比30%削減を目標に掲げたのだ。

目標とする低炭素鉄鋼を製造するための具体的な取り組みとして、

(1)転炉での鉄スクラップ利用の拡大

(2)既存電気炉の能力増強(2024年)

(3)高効率・大型電気炉の新設(2027~2030年)

の3点を挙げた。

「高炉から電気炉への切り替え」という大きなメッセージ

ここで注目すべきは、上記の3つの取り組みのすべてが、鉄スクラップの利用に関連している点である。

特に大きなメッセージとなったのが3点目の「高効率・大型電気炉の新設」だ。従来、高炉で製造していた鋼材を電炉での製造に切り替えるというものである。

具体的なアクションとしては、JFEスチール西日本製鉄所倉敷地区で現在稼働している3基の高炉のうち、「2027~2030年に改修のタイミングを迎える高炉を1基休止し、電気炉の導入を検討」すると説明した。

高炉の宿命

今回のJFEスチールの発表が大きな意味を持つことを理解するために、まず高炉の仕組みなどについて簡単に解説したい。

動き始めると止められない

読者の皆様の中にも、学校の課外学習や市民イベントなどで製鉄所を見学された方がいらっしゃると思うが、製鉄所のシンボルでもある高炉(正式には溶鉱炉)は、高さが100m以上、内容量は4,000㎥を上回る巨大な設備である。

炉頂(炉のてっぺん)から主原料である鉄鉱石を投入し、還元材であるコークス(原料炭を蒸し焼きにしたもの)と反応させる仕組みとなっている(反応の詳細については、前回記事参照。)

その反応は絶え間なく行われる。このため高炉内で一旦燃焼が始まると、大きな事故でも発生しない限り、途中で止める(火を消す)ことは出来ない。炉が寿命を迎えるまで、24時間365日、稼働をし続ける宿命にある。

25~30年で大規模な改修が必要

炉の内部には、継続的な燃焼に耐えられるように、専用の耐火レンガが敷き詰めてある。しかし、そうは言っても徐々にレンガは摩耗してくる。

そのため、現在の技術では、稼働開始から25~30年経過した時点で、炉の大規模な改修(火を止めて炉を入れ替える)作業が必要となる。これが炉の寿命である。

今回対象となる倉敷地区の第2高炉は、2003年に稼働を開始しており、2027~2030年に改修のタイミングを迎える。JFEスチールでは、このタイミングに合わせて、高炉から電炉への切り替えを決断したのである(今回を逃すと、次回はさらに25~30年後になってしまう)。

高炉から電炉への切り替えが、なぜ画期的なのか

高炉から電炉への製造に切り替えるという発想は、一昔前までは現実的な選択肢とは考えられてこなかった。それはなぜか。

欧米と比較して低い日本の電炉比率

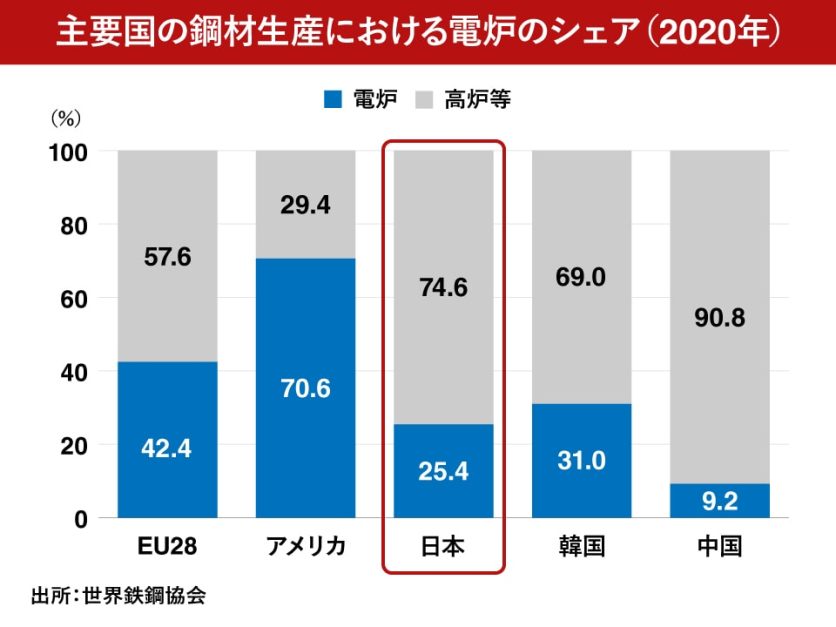

本シリーズ第1回目の記事で述べた通り、日本では国内の鋼材全体の4分の3を高炉メーカーが製造している。これに対して、アメリカでは日本とは逆に電炉比率が71%に達している。

多くの伝統的な高炉メーカーが存在しているEU(業界再編によりメーカーの数自体は減少したが)でも電炉比率は42%と、日本よりも17ポイントも高い。

中国が9%と突出して低いが、これは(1)鉄スクラップの発生量が少ない一方で原料炭の産出量が多いこと、(2)電力供給が安定しないこと、など個別の事情がある。

比較的条件が近い欧米諸国と比較して、日本はまだまだ電炉比率が低い(鉄スクラップの活用が進んでいない)のである。

これまで電炉による生産比率が上がってこなかった理由

日本でこれまで電炉比率が高まってこなかった背景には、大きく2つの理由がある。

- 鉄鋼各社が、鋼材の大手ユーザーである自動車産業向けを中心に「品質向上」を最優先に取り組んできたこと

- 高炉は連続的に大量の鋼材を製造できるため生産効率が高いのに対し、電炉はバッチ式で設備が小規模であること(JFEスチールでは生産性は電炉が30%程度劣位にあると説明)

トランプエレメント

品質面に関しては、鉄鉱石に対してどうしても鉄スクラップは劣位にある。鉄スクラップは建築廃材や製造業の工場(打ち抜き屑)などから回収されるため、純粋な鉄分の塊である鉄鉱石と違って、トランプエレメントと呼ばれる不純物(銅、スズ、など鉄以外の不純物元素)が混在している。

トランプエレメントが介在したまま鋼材を製造すると、製品の強度などに大きな問題を及ぼすことになる。このトランプエレメントの制御が、電炉における高級鋼材製造における最大のネックであり、かつ高い壁となってきた。

技術面でのブレークスルーに目途

これに対して、JFEスチールが実施した今回の説明会でスピーカーを務めた代表取締役社長・北野嘉久氏からは、「不純物の制御」「生産性の向上」という2つの大きな課題をクリアできる一定の目途が立ったと説明された。

詳細は、以下の通り。

- 品質面の改善:原料として鉄スクラップと同時に直接還元鉄と呼ばれる原料を併用することなどによりトランプエレメントを制御する仕組みを確立させる

- 生産性改善:(1)電炉設備を大型化させる(2)余熱などを利用して効率よく原料を溶解させる仕組みを確立させる、など

大型電気炉の開発スケジュール

JFEスチールでは、これまで行ってきた研究開発により技術面での目途がついたことから、東日本製鉄所千葉地区において小型の試験電気炉を建設し、2024~25年度に試験運転を開始するとしている。

当然、まだ不透明な部分も残されているとみられるが、2027~30年の実用化に向けての今後の開発状況に期待したい。

貴重な資源の再利用に向けての大きな一歩

これまでの鉄鋼業界では、「高炉材=高級鋼」「電炉材=汎用鋼材」とのイメージが定着していたが、ここにきて状況は一変している。

国内最大手の日本製鉄の取り組み

今回紹介したJFEスチール以外でも、最大手の日本製鉄では、『カーボンニュートラルビジョン2050』の中で“超革新技術開発”の筆頭として、「大型電炉での高級鋼製造」を掲げており、瀬戸内製鉄所広畑地区での新電気炉の試験運転をすでに開始している。

高炉大手が電炉の技術革新に力を入れている意義は大きい

近年の環境問題を受けたカーボンニュートラル推進の流れが背中を押す形となったが、世界でもトップレベルの技術力を有する日本の高炉大手2社が揃って電炉の技術革新に力を注いでいる意義は大きい。

まだ開発途上とは言え、これまで壁となっていた電炉による高級鋼材の製造に向けて着実に道は開けつつあり、大きな一歩を踏み出したと言えるだろう。シリーズ前半で述べてきたように、小資源国である日本において、鉄スクラップは貴重な資源である。わざわざ海外から天然資源(鉄鉱石)を掘り起こしてくるのではなく、現存する鉄スクラップという資源を無駄なく高級鋼材にリサイクルできるスキームが少しでも早く確立できることを望みたい。

▼関連記事はコチラ

鉄スクラップ考① 知られざる景気の先行指標

鉄スクラップ考② 小資源国日本の貴重な資源

鉄スクラップ考③ 鉄鋼産業のカーボンニュートラル実現への切り札

コメントが送信されました。