読了目安:10分

鉄スクラップ考③ 鉄鋼産業のカーボンニュートラル実現への切り札

これまで2回の「鉄スクラップ考」シリーズでは、鉄スクラップの特徴などについて述べてきた。今回はシリーズ第3弾として、昨今のカーボンニュートラルの流れに視点を当て、鉄鋼各社の取り組みの中で重要度が増している鉄スクラップの役割について考察する。

カーボンニュートラル実現に向けた鉄鋼業界の大きな挑戦が始まった

日本の高炉各社(日本製鉄、JFEホールディングス、神戸製鋼所)は、日系ユーザーとタイアップして自動車用鋼板や造船用厚板などの品質向上に向けて長年、研究開発の努力を続けてきた。

これが大きく成果を上げ、今や国内の高炉3社は鋼材に関しては世界トップレベルの製造技術を誇っている。ところが近年、業界に対する風当たりが強まってきた。原因はここ数年で環境問題が大きくクローズアップされてきたことにある。

2050年までにカーボンニュートラルを目指す

地球温暖化の傾向とその対策に関してはこれまでも世界各地で議論が行われてきた。

日本でその流れを決定づけたのが、日本政府が2020年10月、「2050年までに温室効果ガスの排出を全体としてゼロにするカーボンニュートラルを目指す」と宣言したことだった。

産業部門から排出されるCO₂の4割近くが鉄鋼業

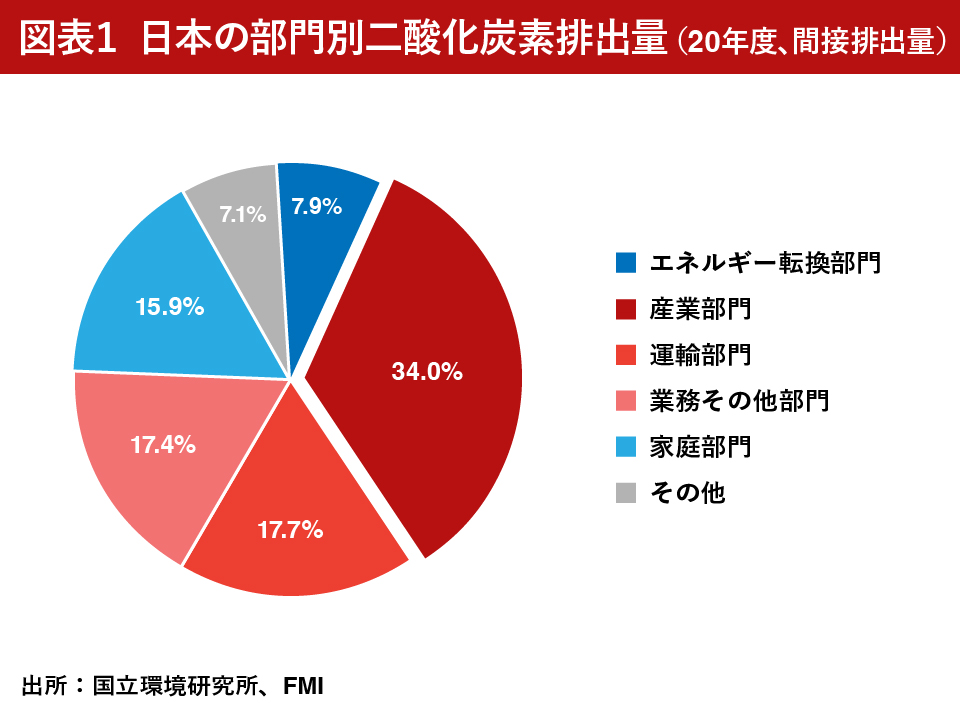

2020年度時点で、日本の二酸化炭素(CO₂)排出量の34%を産業部門が占めている。

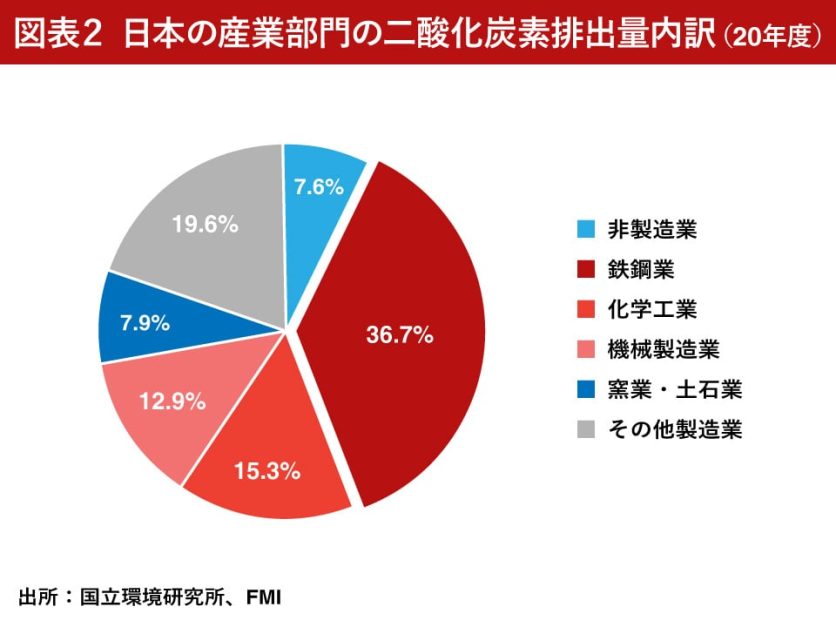

そして、産業部門の中で最も排出量が多いのが鉄鋼産業であり、産業部門のCO₂排出量全体の4割近くを占めているのである。

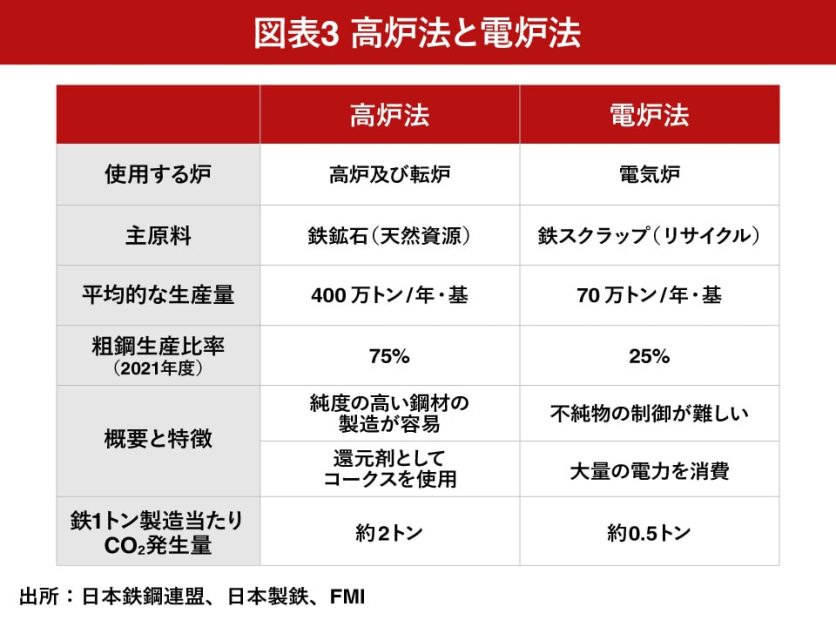

現行の高炉を利用した製鉄法では、1トンの鉄を製造する過程で約2トンのCO₂が発生する。カーボンニュートラルへの流れが世界レベルで強まる中、大量のCO₂を発生する鉄鋼産業への風当たりが強まっているのである。

還元反応により発生するCO₂

ここで、高炉がCO₂を排出する仕組みを簡単に説明したい。

高炉各社が主原料とするのは鉄鉱石。その鉄鉱石に含まれている鉄分は、鉱石中では酸化鉄として存在している。

このため、高炉法により純粋な鉄分を取り出すためには、酸化鉄を還元させて酸素を除去させる必要がある。この還元剤として、コークス(原料炭を蒸し焼きにしたもの)が利用される。

具体的には、溶鉱炉(高炉)の中に、鉄鉱石とコークスを投入し、2000℃以上の高温で鉄鉱石を溶かしながら還元反応を行い、鋼材の大元となる「銑鉄(せんてつ)」を製造する。

この反応の過程で、酸化鉄に含まれる酸素(O)と、コークスに含まれる炭素(C)が融合してCO₂が発生する、というのが基本のメカニズムである。

Fe₂O₃(酸化鉄)+3CO(コークス) → 2Fe(鉄)+3CO₂(二酸化炭素)

高炉メーカーにとって大きな挑戦

高炉各社のロードマップとしては、2030年までにCO₂の排出量を2013年比で30%削減させ、最終的には2050年にカーボンニュートラルを実現させることを目標としている。

しかし、そのターゲットは当然のことながら、現状の延長線上では達成しえない。非常にハードルの高い技術面での大きなブレークスルーが必要となる。高炉各社にとって、まさに「挑戦」と言えよう。

同時に、研究開発などに巨額のコストが必要となることから、目標達成のためには政府による後押しなども重要となってくる。

高炉各社が研究を進める水素還元製鉄

高炉各社ではカーボンニュートラル実現に向けて、すでに様々な取り組みを行っている。この中で代表的な取り組みが、「水素還元製鉄法」の研究と言えよう。

カーボンニュートラル実現の最終ゴールは「水素還元製鉄」

日本鉄鋼連盟は2021年2月、「我が国の2050年カーボンニュートラルに関する日本鉄鋼業の基本方針」をまとめ、水素還元製鉄などを積極的に推進していくことを掲げた。

水素還元製鉄とは、鉄鉱石を還元させる還元剤として、従来から用いられているコークスではなく、水素を利用する製鉄法のこと。炭素(C)の代わりに水素(H)を使うため、還元反応工程でCO₂が発生しない。

確かに、酸化鉄の還元プロセスを全量、水素に置き換える「100%水素直接還元プロセス」が実現できれば、ゼロ・カーボンスチールの製品化は大きく前進する。高炉各社の最終ゴールとして捉えることができるだろう。

高炉水素還元

100%水素直接還元の前段階として、現状で日本製鉄を中心に取り組んでいる技術の一つに、「高炉水素還元」(通称「COURSE50」)がある。

これは既存の高炉を一部改造した設備を使い、還元剤の一部を水素(製鉄所内で発生した水素を活用)に代替する製法である。この水素還元の活用にCO₂の分離回収を組み合わせることで、CO₂の総排出量の30%を削減できることになる。

この技術に関しては、高炉各社がすでに2008年から新エネルギー・産業技術総合開発機構(NEDO)の支援を受け、オールジャパン体制で進められている。今後のスケジュールとしては、2030年以降ごろまでに実用化させ、2050年ごろまでに普及を目指すとしている。

ただ、この技術はいまだ研究開発の途上にあり、実現までには多くの課題(炭素を利用した還元が発熱反応であるのに対し、水素を利用した還元は吸熱反応である点など)が残されている。

カーボンニュートラル実現に向けた切り札となる鉄スクラップの活用

水素還元製鉄法の確立に向けてのハードルが高い中、筆者は鉄スクラップを原料とする電炉の活用がカーボンニュートラル実現に向けての当面の切り札となると考えている。

電炉の活用が有用だと考える理由

電炉の活用が重要だと考える理由は、

- 天然資源である鉄鉱石を使わず既存の鋼材のリサイクルを行う電炉法は環境に優しいこと

- 主原料である鉄スクラップは日本国内で豊富な蓄積量を誇っていること

- 製造工程でCO₂の発生量が高炉よりも電炉の方が少ないこと

- 電炉技術が近年格段に進歩してきたことで、高級鋼材の製造にも目途が付きつつあること

の4点である。

これらのポイントの一部については、すでにこれまでの特集でも触れたが、以下、若干の説明を加えたい。

電炉はリサイクル産業であり環境に優しく、鉄スクラップの鉄鋼蓄積量も豊富

この点に関しては、前回記事(鉄スクラップ考② 小資源国日本の貴重な資源 | Frontier Eyes Online by フロンティア・マネジメント (frontier-eyes.online))で述べた通り。

特に日本では鉄鋼蓄積量が豊富で、年間の粗鋼生産量の15年分に相当する鉄スクラップが存在する。つまり、海外から原料を輸入しなくても、国内で安定した原料を確保できる点は大きな強みと言えよう。

製造工程でのCO₂の発生量が高炉の1/4

電炉法とは、その名の通り、電気を使った製鉄法である。

電気炉と呼ばれる炉の中で放電を行い、その放電熱によって鉄スクラップを溶解させる。「雷のような放電を炉内で人工的に作り出して鉄スクラップを溶かし再生させる」とイメージすると、わかりやすい。

電気炉の内部では、単に鉄スクラップを溶かすだけであり、高炉のように還元反応は行わない。このため、製造工程でCO₂の排出量が非常に少ない。1トンの鉄を製造するために排出されるCO₂の量は約0.5トンと、高炉法の概ね1/4にとどまる。

電炉鋼材の課題

前回の特集でも触れたが、依然として日本で高炉法による製造が主流となっている背景には、不純物が少ない鉄鉱石を原料とした方が高級鋼材の製造に向いていることが大きい。

どうしても、「高炉材=高級鋼材」「電炉材=汎用鋼材」とのイメージが定着しており、品質面での改善をメインに追求してきた国内の高炉各社は、これまで高炉法にこだわってきた。

電炉によってユーザーからの要求スペックに耐えられるグレードの鋼材が製造できるかが、今後の最大の課題と言える。

国内高炉各社で開発が進む高効率・大型電気炉

これに対して近年では、不純物の除去に関わる技術は各段に進歩している。実際に高級鋼材の代表ともいわれる自動車の部材用にも鉄スクラップからの再生鉄が利用される例も出てきている。

これを受けて高炉各社では、ここ数年大型の新電気炉の開発を本格化させている。

例えば、日本製鉄では『カーボンニュートラルビジョン2050』の中で、“超革新技術開発”の筆頭として、「大型電炉での高級鋼製造」を掲げており、瀬戸内製鉄所広畑地区に建設していた新電気炉の試験運転をすでに開始している。

一方、JFEスチールでは、9月1日に開催された『JFEスチール カーボンニュートラル戦略説明会』で、西日本製鉄所倉敷地区で現在稼働している3基の高炉のうち、「2027~2030年に改修のタイミングを迎える高炉を1基休止し、電気炉の導入を検討」すると発表した。高炉を電炉に切り替えるというのは、業界にとっては画期的な出来事だ。

日本の鉄鋼業界は、今まさに転換点を迎えている

日本の鉄鋼業界は、今まさに大きな転換点を迎えている。そして、その主役の一つが鉄スクラップであるというのは、長年鉄鋼業界をウオッチしてきた筆者にとっても感慨深い。

次回の特集はJFEスチールが発表した『JFEスチール カーボンニュートラル戦略説明会』の内容をご紹介しながら、考えを深めていきたい。

▼関連記事はコチラ

鉄スクラップ考① 知られざる景気の先行指標

鉄スクラップ考② 小資源国日本の貴重な資源

コメントが送信されました。